微細精密加工の形状変更VE事例

- 有効厚み変更による加工時間短縮

- 精密金型の逃げ形状変更によるコストダウン

- 孔加工形状変更による最適な加工方法の適用

- 長孔加工時のザグリ追加による精度向上

- 孔加工への逃げ追加による品質向上

- 放電加工における孔深さの見直し

- ストレートとテーパとの交点R形状の変更によるコストダウン

- 角孔コーナーR設計変更によるコストダウン

- ワイヤー加工におけるテーパ角度変更によるコストダウン

- けが防止用面取り

- 角Rの変更によるコストダウン

- 貫通タップ孔による加工時間の短縮

- 旋盤加工における下孔の逃がし追加

- 逃がし加工の任意化による加工時間の短縮

- ポケット加工へのヌスミ追加による加工時間の短縮

- 超硬合金部品におけるコーナーR形状変更

- 超硬ロー付の形状変更による不良防止

微細精密加工の材質変更VE事例

- 研削加工時の磁性材料への変更によるコストダウン

- 超硬合金からNAK材への材質変更によるコストダウン

- SUS304からSUS303への材料変更によるトラブル防止

- 超硬合金の適用範囲見直しによるトラブル防止

- 超硬合金の一体化構造への変更によるコストダウン

微細精密加工の精度緩和VE事例

微細精密加工の長寿命化VE事例

微細精密加工のその他VE事例

- 鏡面研削加工の最適な砥石選定

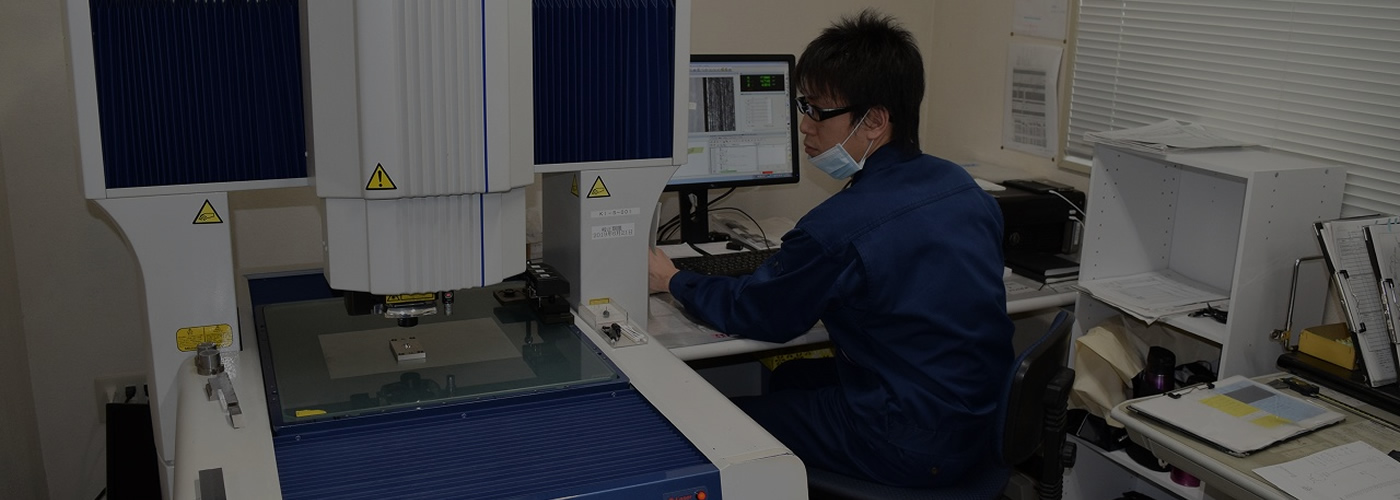

- 量産精密ピンの検査測定工数の削減

- 放電底付コーナーのR形状への変更による品質不良の削減

- 加工図面の基準位置統一による加工工数削減

- ニッケルメッキからフラッシュメッキへの変更による精度アップ

- ラップ加工+フラッシュメッキによる追加工削減