超硬材とは

超硬材は、タングステンカーバイドなどの硬質炭化物と、コバルトやニッケルなどの結合材を混合し、焼結して作られる非常に硬い材料です。その硬度は鋼の何倍にも達し、耐摩耗性、耐熱性に優れているため、切削工具、金型、耐摩耗部品など、様々な分野で利用されています。

超硬材の利点とは

超硬材は、以下のような優れた利点を持ち合わせています。

⓵高硬度

超硬合金は、その名の通り非常に硬い材料です。一般的な鋼材の硬度が200HV程度であるのに対し、超硬合金は1500HV以上と、7倍以上の硬度を誇ります。

②優れた耐摩耗性

摩耗しにくいため、工具の寿命が長くなり、交換頻度を減らすことができます。これは、コスト削減に繋がり、生産効率の向上に貢献します。

③耐熱性

超硬合金は、高温下でも硬度を維持できるという特性を持っています。

④高温環境下での使用

金型や耐摩耗部品など、高温環境下で使用される部品にも最適です。高温下でも変形や劣化が起こりにくいため、安定した性能を長期間維持することができます。

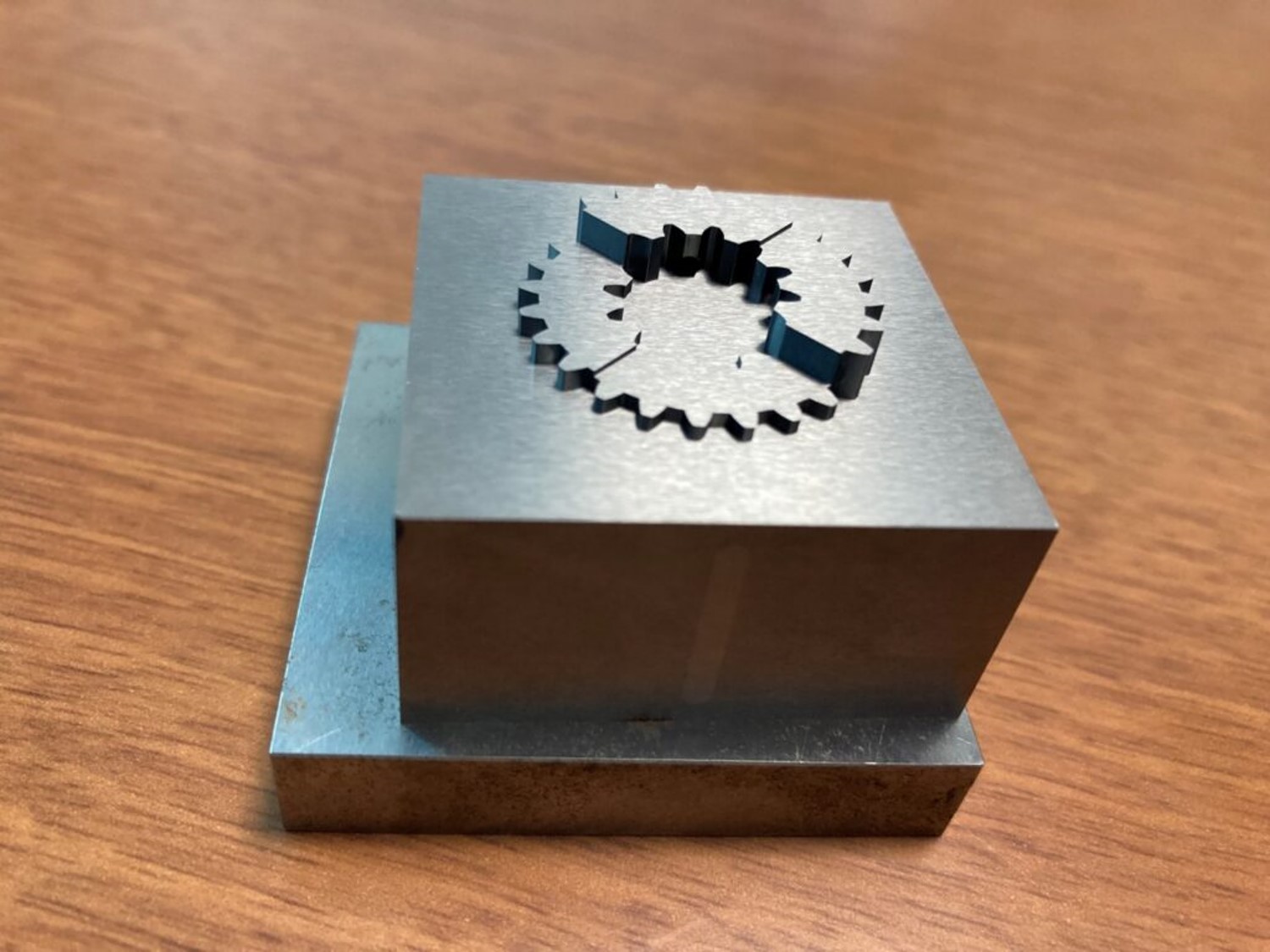

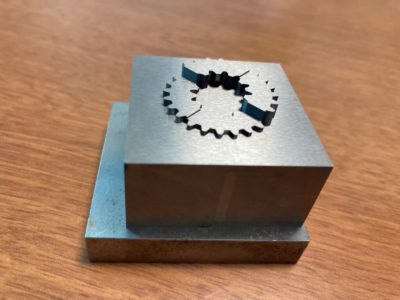

⑤複雑な形状の加工

複雑な形状の金型や工具を製作することができます。近年では、微細化・精密化が進む電子部品や医療機器の製造においても、超硬合金製の工具が不可欠となっています。

超硬のワイヤー放電加工においてお客様がよく抱えるお困りごととその発生原因

超硬材は優れた特性を持つ一方で、加工が難しいという側面も持ち合わせています。以下では、お客様からよくご相談いただくお困りごととその発生原因について解説します。

⓵加工面にスジが入ってしまう

加工面にスジが入る原因は、主に加工条件とワイヤーの状態に起因します。超硬材は硬度が高いため、その材質や厚みに適した加工条件を設定することが非常に重要です。適切な条件が設定されていないと、加工時にワイヤーが振動し、それがスジとなって加工面に現れてしまいます。特に、仕上げ加工に入るまでに大きいスジが入っていると、仕上げ加工時にスジを取り切れず、加工完了後にスジが目立ちやすくなる傾向があります。

また、ワイヤー放電加工においては、ワイヤー線が加工途中で断線したり短絡したりすることがあります。このようなトラブルが発生すると、加工が中断され、その際にスジが発生することがあります。ワイヤー線の品質や張力、送り速度などを適切に管理することで、断線や短絡のリスクを低減し、スジの発生を抑制することができます。

② 放電面が汚くなる

放電面が汚れてしまう原因は、加工条件と加工液の状態が大きく関わっています。超硬材の加工では、材質や厚みに応じた適切な加工条件を設定することが重要です。もし加工条件が適切でないと、過剰な放電エネルギーが発生し、その結果として加工面が荒れたり、変色したりすることがあります。

また、加工液の劣化も放電面の汚れに繋がります。加工液は、加工中に発生する 加工くずの除去や冷却などを担う重要な役割を果たしています。しかし、加工液が劣化すると、その機能が低下し、加工面に汚れが付着しやすくなってしまいます。定期的な加工槽の掃除やイオン交換樹脂の適切な管理を行うことで、加工液の劣化を防ぎ、放電面の汚れを抑制することができます。

③ 加工面が太鼓形状になってしまう

太鼓形状が発生する原因は、主にオフセット量とワイヤー線の振動に起因します。ワイヤー放電加工では、ワイヤー線の位置を調整するためのオフセット量を設定しますが、この値が適切でないと、加工スピードの遅れにより、中心部に太鼓形状が発生します。

また、加工中にワイヤー線が振動すると、ワイヤー線の加工位置がずれて、中心部が太鼓形状になることがあります。

当社がそのお困りごとを解決できる理由

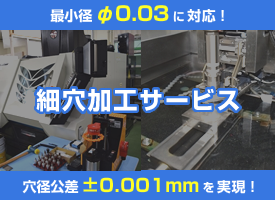

⓵多彩な加工設備

当社では、様々なメーカーのワイヤー放電加工機を保有しています。なぜならば、各メーカーのワイヤー放電加工機ごとに一長一短があるため、特定のメーカーに縛られることなく、加工内容や材料、求められる精度に応じて、最適な機種を選定することができます。

②水加工・油加工の両方に対応

ワイヤー放電加工では、加工液として水または油を使用します。一般的に、水は冷却効果が高く、加工速度が速いという利点がありますが、油は加工面粗度が向上するという利点があります。

当社では、水加工機だけでなく、油専用の加工機も複数台保有しています。そのため、お客様の要望に応じて、水加工と油加工を使い分けることが可能です。

③30年以上に渡り蓄積した豊富なノウハウ

当社は、30年以上にわたり超硬材の加工に携わってきました。その中で、様々な種類の

超硬材に対する精密加工に対応してきた実績と、多くの課題を解決してきたノウハウを蓄積しているためお客様のお困りごとを解決できる自信がございます。