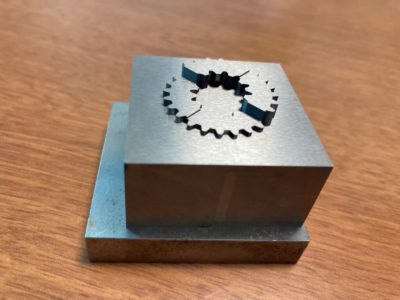

ワイヤーカット放電加工は、製品に対して垂直にワイヤー線が移動するため、切断面は通常はまっすぐかつ高精度に加工を行うことが可能です。しかし下記のようなことが原因で、太鼓形状といわれる、穴形状でワークの中心部がミクロン単位で大きくなってしまう現象が発生してしまいます。

ワイヤーカット放電加工で太鼓形状になってしまう原因

⓵製品の厚みが厚い

上記で述べましたように、ワイヤーカット放電加工は、製品に対して垂直にワイヤー線が移動するため、切断面はまっすぐかつ高精度に加工することができます。

しかし、製品の厚みが厚くなると、製品の中心部にワイヤー線が引っ張られてしまい、太鼓形状になってしまいます。

②ワイヤー線の張力が適切でない

ワイヤー線の張力が弱いと、製品の中心部にワイヤー線が引っ張られてしまい、太鼓形状になってしまいます。

しかし、ワイヤー線の張力が強すぎると断線の原因となります。断線してしまうと新しいワイヤー線が必要になるだけでなく、断線時にワイヤーが跳ねて製品にキズがついてしまう原因となります。

③加工液の量が適切でない

ワイヤーカット放電加工では、加工の際ワイヤーに対し加工液をかけながら加工を行いますが、その際も注意が必要となります。

製品に対し、上と下から加工液をかけますが、かけすぎたり、中心部にしっかりとかけれていないとワイヤー線がぶれてしまい太鼓形状の原因となってしまいます。

太鼓形状にならないための対策

⓵加工条件の調整

ワイヤーカット放電加工で製品の太鼓形状にしないためには、上下と内部の寸法の違いが要求公差内に収められるように加工条件を調整することが重要です。

ワイヤー線の張力を強くしたり、オフセットを調整することで太鼓形状にならないように調整できますが、製品の厚みや材質などによって調整度合いは異なります。

②加工回数を増やす

太鼓形状を除去するために、仕上げ加工に行くまでの加工回数を増やして行くことも重要です。1回のワイヤーカット放電加工で加工するのではなく、複数回かけて加工をすることで面精度の高い加工をすることができます。

③事前準備をしっかりと行う

太鼓形状にならないためには、上記でご紹介した加工条件や加工回数を調整することも重要ですが、それと同程度事前準備を入念に行うことも重要です。

例えば製品に対し上下のノズルを密着させてから加工することが重要です。単に治具に製品を乗せるだけだと、治具の厚みの分下のノズルと隙間が空いてしまうため、工夫をして上下密着するようにします。

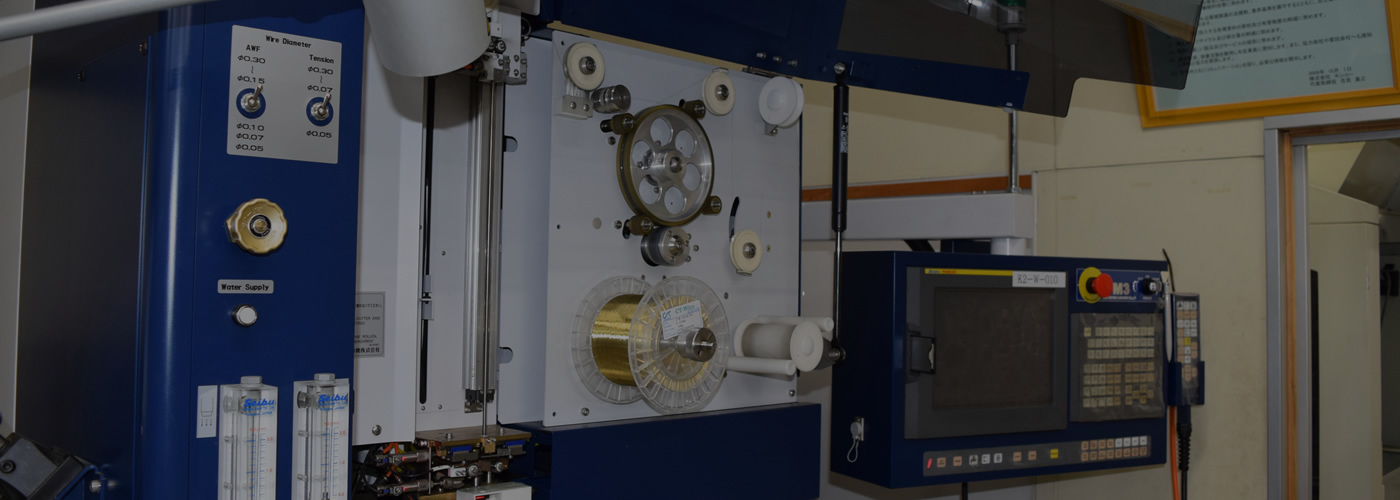

また製品の材質や求めている精度によってワイヤー線の材質を変更することも重要です。

材質によって一長一短がありますが、当社は基本的な使い分けとしては加工精度によって下記のように使い分けております。

加工精度:0.03mm未満→タングステンワイヤー

:0.05~0.07mm→コーティングワイヤー

:0.1mm以上→黄銅ワイヤー

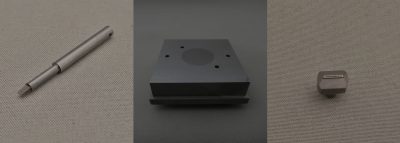

超硬加工.COMを運営する㈱キンコーは、ワイヤーカット放電加工による厚物の加工ノウハウを長年蓄積しておりますので、通常の加工メーカーであれば上下と内部の寸法の違いが大きく発生してしまう場合でも、最小限に抑えることが可能です。お困りの案件がございましたらお声掛けしてください。

また超硬加工.COMを運営する(株)キンコーが過去にお客様から受けたご質問はこちらです。

>>『ワイヤー放電加工での最小微細穴径を教えて下さい。』はこちら

>>『ワイヤーカット加工で使用可能なワイヤー線径を教えて下さい。』はこちら

>>『ワイヤーカット放電加工のみの依頼でも対応可能でしょうか?』はこちら

>>『超硬材へのワイヤーカットで、最小コーナーRはいくつですか?』はこちら

>>『ステンレスで製作している部品を、超硬に変更できますか?』はこちら

>>『超硬に対して、どのくらいの精度で加工できますか?』はこちら