マシニング加工とは

マシニング加工は、コンピュータ制御の工作機械(マシニングセンタ)を用いて金属や樹脂などを切削する加工方法です。ドリルやエンドミルなどの工具を自動で交換しながら、複雑な形状の部品を高精度に製作できます。マシニング加工の用途は、自動車部品、航空機部品、金型など多岐に渡ります。設計データに基づき自動で加工するため、大量生産にも向いている加工法です。本コラムでは、そんなマシニング加工の中でも、設計者に知ってほしいマシニング加工のポイントについて解説していきます。

マシニング加工におけるポイント

①工具径に対する加工深さを必要以上に深くしない

工具径に対する加工深さを必要以上に深くすると、ロングドリルが必要になります。ロングドリルは通常工具よりも費用が高いために、なるべく通常工具で加工する必要性が出てきます。また、ロングドリルを使用した場合は、折れやすくなるために、加工のスピードを落とす必要があります。また摩耗に対する工具の交換頻度も上がり、加工スピードが上がらないことによる加工時間の増加に伴うコストアップにつながります。

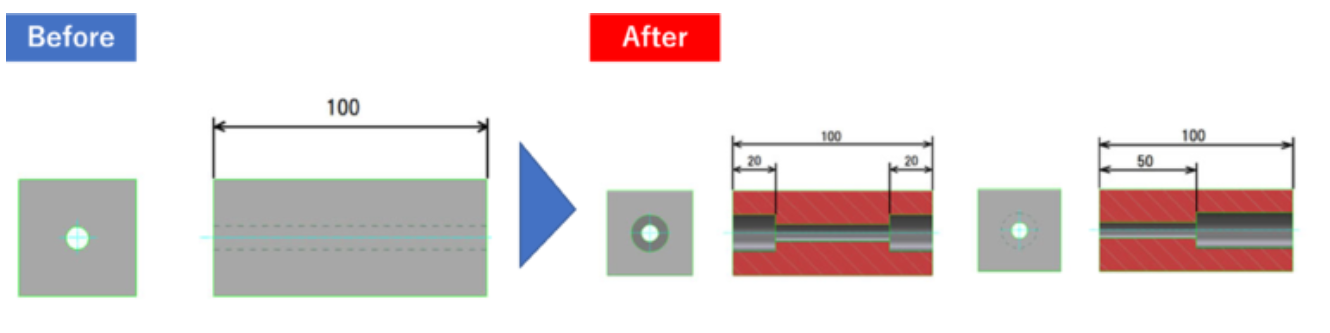

これらの対策として、例えば、深さ100mmの孔加工を行う場合、使用用途等を加味し上面から50mmまでは元の精度の精密孔加工を行い、残りの50mmは逃がしを持たす形状に変更する、あるいは表裏から20mmまでは逃がし加工を行い、残りの中心部を精密孔形状に変更するといった対策ができます。この対策で孔径上部の厚みを少なくすることにより工具の本数を減らし、逃がし部分は大径工具を使用するため、加工時間を短縮することができます。

上記例は、加工精度が求められる部分以外に逃げを追加することで、加工時間の短縮を実現しております。設計上の工夫により、使用する工具本数を減らし、トータルコストを削減できます。

>>>有効厚み変更による工具本数の削減と加工時間短縮事例はこちら

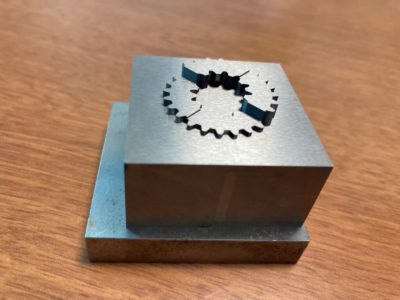

②隅Rを極力大きくする

精密加工品など、マシニング加工で角部に対してR加工を行うとR形状を綺麗に仕上げることができます。しかし、プログラミングの作成時間含め、トータルでの加工時間が伸びてしまう場合があります。その際に、R形状を極力大きくするといった対策が有効です。けが防止や強度アップのための加工など、用途によっては、R形状に精度は必要ありません。そのような場合には、Rに精度を持たせないようにすることで、NC工作機による自動運転加工を行わず、汎用フライス盤でR形状を仕上げるようにします。その結果、NCプログラムを作成するための時間や自動運転時間のための段取りを短縮することができコストを抑えることができます。R形状の加工に精度が必要かどうかを確認し、設計に反映することが重要です。

③市販で存在する工具に合わせた設計

マシニング加工において、市販で存在する工具に合わせた設計にすることは、コスト削減の観点から効果的です。市販工具の精度では満たせない高精度な設計や複雑な形状、特殊材質の加工など、専門工具を必要とする設計は、工具費用や製作納期の増加に繋がります。市販工具の使用で十分に加工ができるように、加工性とコストのバランスを考慮した設計にすることが重要です。

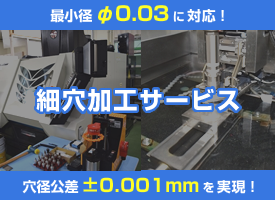

④細い工具の使用箇所を少なくする

精度が厳しく小径工具を用いる必要のある長穴加工は、穴が深くなればなるほど加工時間も増えて、穴精度も下がってしまいます。長穴加工の場合、アスペクト比が3倍を超えると、刃物が逃げてしまい、倒れが起きてしまいます。また、小径工具では一度の切削量が限られていますので、切削時間が長くなり、加工時間の増大につながります。そのため、長穴加工の場合には、3倍を超えないように設計するか、または裏側からザグリ加工を行うことにより、実際の長穴加工の深さが3倍を超えないようにすることが可能となります。長穴加工によらず、小径工具を用いた加工を行う際は、仕様に影響がない範囲で小径工具を使用する箇所を減らすように形状変更することで、穴精度の向上や加工時間短縮によるコストダウンが可能です。

まとめ

超硬加工.COMを運営する㈱キンコーは、マシニング加工のノウハウを長年蓄積しておりますので、加工精度やワークの材質や形状、コストなど様々な観点から最適な加工方法のご提案が可能です。お困りの案件がございましたらお声掛けしてください。